Приобретали в компании "Русский мастер" оборудование для деревообработки. Остались довольны сотрудничеством. Нас устроило все, подбор нужного оборудования, монтаж на месте. Все было прозрачно и ясно.

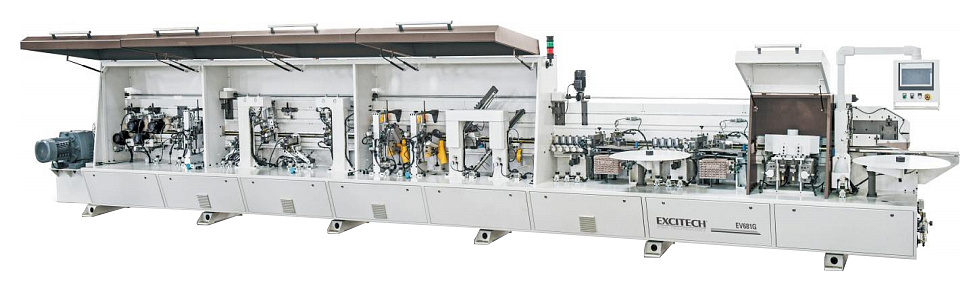

Кромкооблицовочный станок Filato 8001UHQLMS-2 серии INDUSTRIAL с возвратным конвейером

- Описание

- Характеристики

- Оплата и доставка

СХЕМЫ ОБРАБОТКИ:

1. Пульт управление PC 2. Магазин подачи на 4 кромки 3. Подача разделяющей жидкости 4. Узел предварительного фрезерования 5. Лампа нагрева 6. Верхняя клеевая ванна 7. Пресс группа 8. Узел 4-х моторной торцовки 9. Узел фрезерования свесов(ЧЕРНОВОЙ) 10. Узел фрезерования свесов R1 Quick SET (ЧИСТОВОЙ) 11. Узел фрезерования свесов R2 Quick SET (ЧИСТОВОЙ) 12. 4-х моторная обкатка углов (ROUND) X-Force 4 13. Узел радиусной циклевки R1 Quick SET 14. Узел радиусной циклевки R2Quick SET15. Пневмо-отрыватель стружки Off-Cuffer 16. Узел плоской циклевки Quick SET

17. Подача очищающей жидкости 18. 1-й полировальный узел 19. 2-й полировальный узел 20. Пазовальный узел нижнее положение

КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ:

Базовая станина

Одним из важным производственным этапом является отжиг станины и основных деталей в доменной печи. Это позволяет снять внутренние напряжения металла и предотвращает его деформацию в процессе технологических нагрузок, создаваемых установленными узлами в процессе работы станка.

Обработка станины проходит на передовых металлообрабатывающих станках с ЧПУ за одну установку, это дает высокую точность работы узлов на более длительном сроке службы.

Все элементы конструкции станка, так же проходят абсолютно точную обработку на металлообрабатывающих станках с ЧПУ, японского производства.

Основная площадка станины обеспечивает высокую степень жесткости конструкции станка, устойчивость к статическим и динамическим нагрузкам, поглощает вибрацию при работе узлов.

Высокая геометрическая точность фрезерованных площадок под направляющие достигается за счет технологической возможности обработки станин за одну установку на металлообрабатывающих центрах с ЧПУ.

Это дает возможность получить гарантированно высокую точность и качество при обработке заготовок любых размеров.

Профессиональная сборочная линия

Сборочная линия, является окончательным и важным этапом для стабильной работы станка.

Опытные специалисты на профессиональных сборочных линии EXCITECH начиная от станины и заканчивая небольшими электрическими компонентами, гарантируют стабильную и производительную работу станка.

Контроль качества

- Участок контроля качества;

- Специально измерительное оборудование;

- Строгая система контроля качества по важным параметрам станка.

Помогают получить гарантию, что готовые станки, которые завод производит, имеет высокий уровень качества.

Прижимная балка

Прижимная балка состоит из сверхпрочного алюминиевого сплава предотвращает деформацию и обеспечивает высокую точность на большой срок эксплуатации.

С помощью V образного прижимного ремня, усиленного внутри специальным волокном, гарантирует аккуратную и надежную фиксацию деталей к конвейеру.

На необходимую толщину заготовки подъем и опускание прижимной балки с электроприводом, управление осуществляется с монитора. Цифровой счетчик дополнительно помогает оператору отследить текущее положение балки.

Специальный усиленный конструктив опорных колон для идеально точного позиционирования прижимной балки по всей длине, а так же жесткое и точное позиционирование всех необходимых узлов при перенастройке на заданную толщину.

Конвейер

Долговечный и надежная конструкция конвейера.

Длинная полукруглая направляющая подвергается специальной обработке перед установкой для достижения жесткости, конвейер может тесно контактировать с направляющей, практически без зазора.

Поддерживающие опоры конвейера стыкуются с корпусом станка, чтобы обеспечить стабильную транспортировку широких заготовок. Макс. ширина растяжения составляет 600 мм.

Длинная стальная направляющая пластина с большой толщиной и жесткостью для более долгого срока службы. Положение легко регулируется.

Износостойкие Башмаки обладают повышенным ресурсом.

Стабильная работа транспортировочного двигателя обеспечивается за счет плавного пуска и эклектического тормоза, в целях безопасности при аварийной остановке.

Двигатель подачи конвейера:

- Мощность: 0,37 кВт;

- Частота: 50 Гц;

- Скорость вращения: 1440 об/мин.

Устройство подачи

Система определения интервала подачи заготовки предназначена для фиксированного расстояния между заготовками для повышения производительности и обеспечения стабильной работы каждого узла.

Автоматическая система измерения толщины заготовки, если толщина панели превышает заданную, то станок автоматически останавливается.

Кнопка аварийной остановки предназначена для моментальной остановки станка, гарантируя безопасность жизни оператора.

Путевые точки – контактная навигация заготовок для идеально точной обработки на последующих узлах.

Подача разделяющей жидкости

Узел подачи разделяющей жидкости, расположен перед узлом предварительного фрезерования торца заготовки и предназначен предотвратить налипания клея на поверхность панели.

2 форсунки одновременно наносят жидкость сверху и снизу заготовки.

Регулировка подачи необходимого количества жидкости.

Улучшает обработку детали на последующих узлах.

Узел предварительного фрезерования

Предназначен для устранения дефектов раскроя (микро-сколов, ступеньки от подрезной пилы), гарантирует перпендикулярную и прямолинейную геометрию поверхности торца детали.

Две фрезы с алмазными напайками.

Диаметр Ø 100 x 30 Н65 L/R

Автоматический обдув торца заготовки от стружки

Два двигателя противоположного вращение с автоматическим подводом/отводом в зону обработки убавляются с помощью пневмоцилиндров.

Подвод/отвод осуществляется по направляющим HIWIN с автоматической системой смазки:

- Мощностью 2× 2,2 кВт;

- Частота 200 Гц

- Скорость вращения: 12 000 об/мин.

Регулировка по высоте, позволяет максимально использовать весь ресурс инструмента.

Полностью закрыт пылезащитным кожухом.

Инфракрасная лампа нагрева

Предварительный нагрев торца заготовки создает нужную основу для качественной приклейки кромки.

Рабочая температура Инфракрасной лампы около 300°С.

Особо актуальна в зимний период времени.

Верхний предплавитель

Верхний Клеевой бункер объемом 4 л.

Система предварительного расплава имеет высокую скорость нагрева, оснащена бункером для непрерывной подачи по технологическому туннелю клея в клеевую ванну.

Подача необходимой дозировки клея осуществляется с помощью пневмо-шторки.

Контроль подачи клея с помощью специального датчика.

Имеется индикация наполнения бункера для удобства работы оператора.

Регулировка температуры в предплавителе и клеевой ванне происходит с пульта управления.

Технологически идеальное использование свойств клея, подготавливается количество клея, которое необходимо для работы, нет перегрева большого объема клея как в случае использования стандартной нижней клеевой ванны.

Магазин подачи на 4 кромки

Площадка с механизмом автоматической замены кромки с пульта управления с помощью приводного ролика.

Автоматическая система подачи кромочного материала с помощью пневматики.

Автоматический механизм с захватами для переключения между рулонами кромки.

Точность подачи кромочного материала контролируется за счет серводвигателя, по сравнению с традиционным способом подачи кромки.

Вертикальный магазин на 4 рулона.

Индикаторы контроля за кромочным материалом с остановкой подачи.

Сигнал окончания рулона на пульте управления.

Быстрая и удобная смена рулонов.

Замена рулона происходит при завершении рулона или по команде системы управления в тех случаях, когда в новой программе указан другой тип кромки.

Максимальный диаметр рулона 780 мм.

Максимальная толщина кромки 3 мм.

Возможно перемещение магазина с помощью транспортировочных колес.

Гильотина

Встроенная гильотина на пневматическом цилиндре от AirTEC с электрическим переключателем, рассчитан для высокой точности срабатывания и производительности.

Пресс группа

Состоит из Одного подающего ролика большого диаметра Ø 100 мм и четырех до прессовочных роликов Ø 70 мм обеспечивают надежную фиксацию кромочного материала на торец заготовки.

Группа из 5-ти до прессовочных роликов состоит:

- 2 ролика конусной формы;

- 3 ролика цилиндрической формы.

Регулировка площадки прижимной группы на толщину кромочного материала осуществляется с помощью пневмоцилиндра.

Каждый ролик оснащен индивидуальным пневмо-цилиндром и скребком.

Прижимные ролики подходят для прижатия кромочного материала различной толщины на торец заготовки для минимизации клеевого шва.

Узел торцовки (2 рельсы)

Линейная направляющая расположена под углом 45 градусов.

2-двигателя:

- Мощность 0,55 кВт;

- Частота 200 Гц;

- Скоростью вращения 12000 об/мин.

2 пилы Диаметром Ø 100 х 22 Z30; расположены под углом 50°.

Независимый пылезащитный кожух на каждый агрегат.

Автоматическая система смазки направляющих.

Точный контроль осуществляется за счет установленного частотного преобразователя Delta.

Защита от перегрузки двигателя.

Это обеспечивает долгий срок службы станка.

I Узел фрезерования свесов (ЧЕРНОВОЙ)

Служит для предварительного (ЧЕРНОВОГО) фрезерования верхних и нижних свесов заготовки => Экономия времени на перенастройку.

Узел фрезерования свесов с 2-мя двигателями:

Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец заготовки.

Оборудован системой аспирации.

II Узел фрезерования свесов (ЧИСТОВОЙ) R1

Служит для финишного (ЧИСТОВОЙ) фрезерования верхних и нижних свесов заготовки.

Технология Quick SET Автоматическая перенастройка узла на 2 типа кромки.

Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления => Экономия времени на перенастройку.

Узел фрезерования свесов с 2-мя двигателями:

Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец заготовки.

Установлены фрезы R1 Ø 69 х Ø 16 H13 Z4.

Оборудован системой аспирации.

III Узел фрезерования свесов (ЧИСТОВОЙ) R2

Служит для финишного (ЧИСТОВОЙ) фрезерования верхних и нижних свесов заготовки.

Технология Quick SET Автоматическая перенастройка узла на 2 типа кромки.

Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления => Экономия времени на перенастройку.

Узел фрезерования свесов с 2-мя двигателями:

Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец заготовки.

Установлены фрезы R2 Ø 69 х Ø 16 H13 Z4.

Оборудован системой аспирации.

4-х моторная обкатка углов

Узел предназначен для профильного фрезерования передних и задних стыков кромки (углов).

Технология X-Force 4 обеспечивает абсолютно точную обработку каждого угла отдельным независимым двигателем на больших скоростях.

4 двигателя узла обкатки углов:

- Мощностью 0,37 кВт;

- Частота 200 Гц;

- Скорость вращения 12000 об/мин.

Фрезы с алмазными напайками Ø 70 х Ø 16 H16 Z3.

Движение за счет пневматических цилиндров.

Возможно выбрать индивидуальную обработку угла стыков кромки.

Узел обкатки регулируется автоматически с помощью электро-датчика.

I Узел радиусной циклевки R1

Технология Quick SET Автоматическая перенастройка узла на 2 типа кромки.

Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления => Экономия времени на перенастройку.

Предназначен для удаления микроволны на обработанной радиусной поверхности кромки после узлов фрезерования.

Два двухсторонних ножа радиусом R2, с охлаждением, путем подачи сжатого воздуха непосредственно на сами ножи.

Размеры ножа: 20 х 12 х 2 х R1H.

Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец заготовки.

II Узел радиусной циклевки R2

Технология Quick SET Автоматическая перенастройка узла на 2 типа кромки.

Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления => Экономия времени на перенастройку.

Предназначен для удаления микроволны на обработанной радиусной поверхности кромки после узлов фрезерования.

Два двухсторонних ножа радиусом R2, с охлаждением, путем подачи сжатого воздуха непосредственно на сами ножи.

Размеры ножа: 20 х 12 х 2 х R2H.

Точность позиционирования заготовки за счет копиров большого диаметра Ø 180 мм по плоскости сверху и снизу, а также круглых конусных копиров Ø 120 мм в торец заготовки.

Пневмо-отрыватель стружки

Off-cutter Служит для отрыва стружки (ворсы) которая образовывается после узла радиусной циклевки.

Состоит из:

- Опорной площадки;

- Верхний двухсекционный пневмо-прижим.

Процесс полностью автоматический.

Узел плоской циклевки

Технология Quick SET Автоматическая перенастройка узла на 2 типа кромки.

Быстрое и удобное позиционирование узла в рабочей зоне с пульта управления => Экономия времени на перенастройку.

Предназначен для идеальной финишной обработки поверхности заготовки по плоскости.

За счет двух четырехсторонних пластин с плоским сечением ножа, расположенных сверху и снизу заготовки, убирает остатки клея и подчищает от микро неровностей.

Размеры пластины: 15 х 15 х 2.5.

Точность позиционирования заготовки за счет нестинговых копиров по плоскости сверху и снизу.

Подача очищающей жидкости

Узел очищающей жидкости, расположен перед узлом полировки и предназначен для устранения следов клея, потёков, пыли, как на стандартных так и деликатных поверхностях.

2 форсунки одновременно наносят жидкость сверху и снизу заготовки.

Регулировка подачи необходимого количества жидкости.

Улучшает качество обработанной детали и обладает антистатическим эффектом.

I Узел Полировки

Узел полировки с кругами из двухслойной ткани необходим для финишной обработки кромки. Придает блеск обработанной поверхности, очищает от загрязнений.

Обеспечение стабильной работы за счет подключения постоянного питания.

Оснащен 2-мя двигателями:

- Мощностью 0,37 кВт;

- Частота 50 Гц;

- Скорость вращения 1350 об/мин.

Диаметр кругов Ø 150 х Ø 22.

II Узел Полировки

Узел полировки с кругами из двухслойной ткани необходим для финишной обработки кромки. Придает блеск обработанной поверхности, очищает от загрязнений.

Обеспечение стабильной работы за счет подключения постоянного питания.

Оснащен 2-мя двигателями:

- Мощностью 0,37 кВт;

- Частота 50 Гц;

- Скорость вращения 1350 об/мин.

Диаметр кругов Ø 150 х Ø 22.

Пазовальный узел нижнее положение

Узел предназначен для пазования нижней плоскости заготовок, при этом сохраняет все предыдущие операции.

Регулировка паза от края детали с помощью контр упоров.

Регулировка глубины паза, с помощью счетчика.

Система аспирации эффективно убирает стружку из зоны обработки. Чистое пространство в фрезерном узле обеспечивает высокое качество обработки.

Оснащен двигателем:

- Мощностью 3,7 кВт;

- Частота 200 Гц;

- Скорость вращения 12 000 об/мин.

Диаметр кругов Ø 100 х Ø 22 Z4.

Пакет «Комфорт»

В перегородках станка в зоне прохождения детали установлены щетки для очистки обработанной детали от пыли и частиц кромочного материала предыдущих узлов, который может попасть под копиры последующих узлов.

Подсветка внутренней зоны агрегатов станка.

Удобство обслуживания и настройки агрегатов и отслеживания стабильной работы станка.

Блок подготовки воздуха

Пневмо-система станка оснащена блоком AirTAC.

Регулировка давления и точный контроль подачи воздуха.

Состоит из резервуара с маслом для смазки системы масляным туманом, фильтра тонкой очистки и блока контроля распределения.

Необходимое давление 8 Бар.

Электро-выключатели

Главный выключатель для подачи питания (Вкл/Выкл).

переключатель для наладки и перенастройки станка.

Кнопка аварийной остановки на пульте управления и задней части станка.

Электро-компоненты

Входное напряжение: 380 В, 50 Гц.

Преобразователь частоты Delta с функцией электро-остановки двигателя от перегрузки.

Логический PLC контролер DELTA.

Разрешается эксплуатация в диапазоне 0 - 40°.

Станок автоматически переходит в режим ожидания, когда машина перестает работать в течение определенного периода (в зависимости от времени установки).

Система управления

Отдельно вынесен пульт управления дисплеем 17 дюймов.

Интерфейс работы интуитивно понятен и прост, информация о состоянии машины доступна с первого взгляда.

Максимальное удобство эксплуатации, и быстрая обучаемость оператора.

Отображение процессов и диагностической информации.

Оперативное решение проблем с помощью кода ошибок отображаемые на мониторе пульта управления.

ВОЗВРАТНЫЙ КОНВЕЙЕР:

ГИДРАВЛИЧЕСКИЙ РОЛИКОВЫЙ ПОДЪЕМНЫЙ СТОЛ

Подъемный гидравлический стол предназначен для подъема материала массой до 1000 кг на удобную позицию.

Размер: 2500 х 730 мм.

Мин. высота: 300 мм.

ПРИВОДНОЙ РОЛИКОВЫЙ КОНВЕЙЕР

Размер: 3000 х 1500 х 950

ПРИВОДНОЙ ПОВОРОТНЫЙ РОЛИКОВЫЙ КОНВЕЙЕР НА 1800

Размер: 3600 х 1800 х 950

ПРИВОДНОЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР

Размер: 13 500 х 900 х 950

ПРИВОДНОЙ ПОВОРОТНЫЙ РОЛИКОВЫЙ КОНВЕЙЕР НА 900

Размер: 1800 х 1800 х 950

СТОЛ С ВОЗДУШНОЙ ПОДУШКОЙ

Размер: 1200 х 600 х 950

Оплата товара осуществляется по наличному или безналичному расчету.

- Оплата наличными. Оплатить можно в офисе компании (есть терминал для пластиковых карт VISA и MasterCard)

- Безналичный расчет доставка будет произведена в течение 3 дней после поступления денежных средств на наш расчетный счет.

Доставка

Наша компания располагает собственным автопарком. Доставка осуществляется в рабочие дни с 9-00 до 17-00. Оформляется доставка одновременно с заказом.

Если вы забираете ваши товары самостоятельно, то вам необходимо будет связаться с нашими менеджерами, чтобы согласовать время отгрузки.

При заказе на сумму более 50 000 руб. доставка по Тюмени осуществляется бесплатно!